Epoxid Harz

ebalta Epoxid Harze sind Zwei-Komponenten-Systeme, die ein sehr breites Spektrum an Anwendungen abdecken: so werden für den Formen- und Werkzeugbau – zusätzlich zu den ebaoard Epoxy Platten – Modellbaupasten, Epoxid Gießharze, Oberflächenharze und Verstärkungspasten angeboten.

Durch ihre hohe Festigkeit und hohe Wärmeformbeständigkeit eignen sich die Allzweck- und Laminierharze von ebalta zur Herstellung von Composite-Bauteilen, Laminatformen, Hinterfüllungen oder als Bindeharz für Füllstoffe. Aufgrund der vielseitigen Härter-Auswahl können Topfzeiten optimal abgestimmt werden. Das Ergebnis: dichte Oberflächen und stabile Bauteile.

Der große Vorteil der vielfältigen Epoxy Produktpalette von ebalta ist, dass es genau abgestimmte Epoxidharzsysteme sind, die für Bauteile und den Formen- und Werkzeugbau verwendet werden.

Modellbau Paste

Gerade für große Designmodelle und großflächige Laminierformen sind die maschinell verarbeitbaren Epoxid Modellbau Pasten von ebalta ein Garant für fugenlose und dichte Oberflächen.

Die Modellbau Pasten sind sehr maßgetreu, dimensionsstabil. Sie sind sehr leicht aufzutragen und ermöglichen Schichtstärken von 15-35 mm in einem Arbeitsgang. Die geringe Exothermie und die leichten Fräsprozesse ergeben ein perfektes Ergebnis für fugenlose Modelle und Formen in Automotive, Bootsbau, Flugzeugbau oder in der Windkraft.

Epoxid-Auflegepasten von ebalta sind für schnelle Anfertigungen oder Änderungen des Modells immer eine gute Wahl bei vergleichsweise geringen Kosten.

Zudem steht ein Modellbaupasten-Team zur Verfügung, das vor Ort oder auf den ebalta Produktionshallen die Modellbaupaste mit eigener Maschine auf einen Unterbau aufträgt.

| Produkt | Dichte (bei 20°C) | Wärmeformbeständigkeit (HDT) | TDB | |

|---|---|---|---|---|

| P 22 / P 22 | ||||

| P 28 / Harz + Härter | ||||

| P 29 / Harz + Härter | 0,77 ± 0,03 g/cm³ | 87°C |

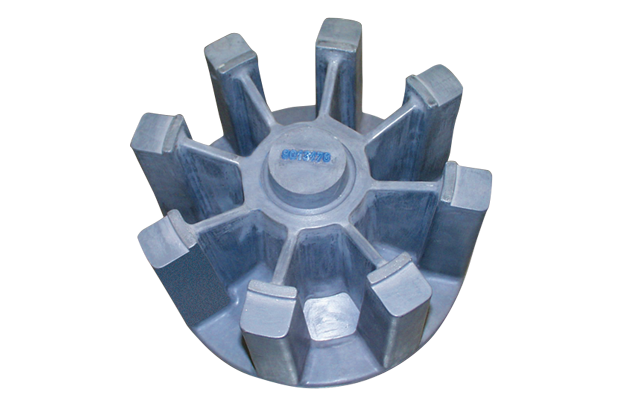

Epoxid Gießharze

ebalta Epoxid Gießharze sind für großflächige Modelle und Formen mit hoher Genauigkeit die Produkte der Wahl. Die EP Gießharze von ebalta weisen Druckfestigkeit und eine hohe Wärmeformbeständigkeit auf. Dadurch eignen sie sich für Vakuumtiefziehformen, PU- und RIM-Schaumformen aber auch als beheizbare Gießereimodelle, die eine hohe Maßgenauigkeit und geringe Sandanhaftung erfordern. Die Epoxid Harze sind sehr angenehm in der Verarbeitung und zeichnen sich durch einen sehr niedrigen Schwund aus. Gleichzeitig sind ebalta Epoxid Gießharze sehr abriebfest, chemikalienbeständig, gut polierbar und haben eine dichte Oberfläche.

Welches EP-Gießharz zur Herstellung gegossener Modelle und Formen geeignet ist, richtet sich nach Modellgröße und Stückzahl. Auch sehr hohe Stückzahlen sind mit ebalta Epoxid Harze zuverlässig und anwenderfreundlich herzustellen, ob in Vollguss, Frontschichtguss oder Aufbauverfahren.

| Produkt | Wärmeformbeständigkeit (HDT) | TDB | |

|---|---|---|---|

| GH 705 / TL-1 | 91 ± 3 °C | ||

| GH 706 / GL | 67 ± 2 °C | ||

| GH 730 / BR | 64 ± 2 °C | ||

| GH 752 / TL-1 | 90 ± 3 °C | ||

| GH 760 / GL | 63 ± 2 °C |

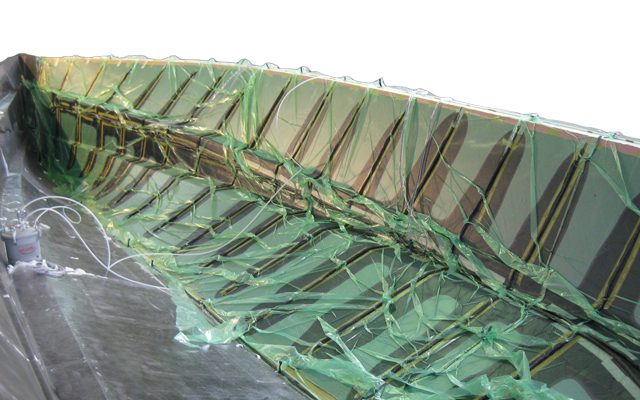

Allzweck- und Laminierharze

ebalta Allzweckharze und Laminierharze sind für großflächige Werkzeuge und Bauteile mit hoher Genauigkeit bestens geeignet. Sie sind sehr angenehm in der Verarbeitung und zeichnen sich durch einen sehr niedrigen Schwund aus. Das große Angebot an Epoxid Härtern ermöglicht es, die Topfzeiten anzupassen und somit den Verarbeitungsprozess zu optimieren. Besonders hervorzuheben ist das flammgeschützte Laminierharz LH 25 für maßgenaue Bauteile nach DIN 5510-2.

Die temperaturbeständigen Allzweckharz- und Laminierharz-Systeme werden für Formen im Fahrzeug-, Flugzeug-, und Bootsbau, sowohl zum Handlaminieren als auch für das Vakuuminfusionsverfahren eingesetzt. Bei der Vakuuminfusion wird bei gleichem Bauteilgewicht ein höherer Faser- bzw. geringerer Harzanteil erzielt. Die ebalta Allzweckharze inklusive Vakuuminfusionszubehör sind optimal auf das Vakuuminfusionsverfahren eingestellt. Eine entsprechende Schulung wird vom Produktmanagement-Team angeboten.

| Produkt | Wärmeformbeständigkeit (HDT) | Topfzeit 200g/20°C | TDB | |

|---|---|---|---|---|

| AH 100 / D | 58 ± 3 °C | 45 - 55 Min. | ||

| AH 100 / GL | 60 ± 3 °C | 45 - 55 Min. | ||

| AH 100 / TG | 75 ± 3 °C | 40 - 50 Min. | ||

| AH 100 / TGL | 76 ± 2 °C | 65 - 75 Min. | ||

| AH 100 / TGS | 76 ± 3 °C | 25 - 35 Min. | ||

| AH 110 / GL | 75 ± 3 °C | 40 - 50 Min. | ||

| AH 110 / LI 20-1 | 98 ± 3 °C | 20 - 25 min. | ||

| AH 110 / TG | 100 ± 3 °C | 35 - 40 Min. | ||

| AH 110 / TGL | 101 ± 3 °C | 55 - 65 Min. | ||

| AH 110 / TGS | 99 ± 3 °C | 20 - 25 Min. | ||

| AH 110 / TL-1 | 105 ± 3 °C | 85 - 95 min. | ||

| AH 120 / GL | 63 ± 2 °C | 40 - 45 Min. | ||

| AH 120 / LI 130-2 | 100 ± 3 °C | 140 - 160 Min. | ||

| AH 120 / LI 20-1 | 81 ± 3 °C | 20 - 25 min. | ||

| AH 120 / TC 60 | 102 ± 3 °C | 60 - 70 Min. | ||

| AH 120 / TG | 93 ± 3 °C | 35 - 40 Min. | ||

| AH 120 / TGL | 97 ± 3 °C | 60 - 70 Min. | ||

| AH 120 / TGS | 91 ± 3 °C | 20 - 25 Min. | ||

| AH 120 / TL-1 | 100 ± 3 °C | 80 - 90 min. | ||

| AH 140 / LI 130-2 | 107 ± 3 °C | 120 - 140 Min. | ||

| AH 140 / LI 20-1 | 91 ± 3 °C | 18 - 22 Min. | ||

| AH 140 / TC 60 | 97 ± 3 °C | 55 - 65 Min. | ||

| AH 140 / TC 90-2 | 110 ± 3 °C | 90 - 105 Min. | ||

| AH 150 / IP 25 | 80 ± 3 °C | 15 - 25 Min. | ||

| AH 150 / IP 430 | 79 ± 3 °C | 300 - 430 Min. | ||

| AH 150 / IP 55 | 78 ± 3 °C | 50 - 60 Min. | ||

| IH 16 / Härter langsam | 79 ± 3 °C | 300 - 400 Min. | ||

| IH 16 / Härter schnell | 78 ± 3 °C | 50 - 60 Min. | ||

| LH 22 / GL | 64 ± 2 °C | 40 - 45 Min. | ||

| LH 25 / Harz + Härter | 90 ± 3 °C | 50 - 60 Min. | ||

| LH 28-1 / TM | 175 ± 3 °C | 240 - 360 Min. | ||

| LH 30 / Harz + Härter | 181 ± 5 °C | 160 - 200 Min. |

Oberflächenharze

Die Oberflächenharze oder Gelcoats von ebalta dürfen bei der Herstellung von Negativen, Urmodellen, Lehren oder Gießereimodellen nicht fehlen. Sie werden z. B. im Aufbauverfahren großflächiger Modelle aus Oberflächenharz, anschließender Kupplungspaste und einem entsprechenden Harz-Hinterbau verwendet. Die vielfältigen Produkte sind universell einsetzbar und sehr gut streichbar. Je nach Anforderung sind Modelle und Formen mit ebalta Gelcoats gut schleifbar, polierfähig, chemikalienbeständig und sehr maßgenau. ebalta bietet Oberflächenharze für hochabriebfeste Modelle und dichte oder schlagzähe Oberflächen an.

Ergänzend zu den Epoxy Gelcoats werden die Polyurethan Oberflächenharze OH 11 / PUR 3 und OH 11-hart / PUR 1 angeboten (siehe untere Tabelle der PU Oberflächenharze).

| EP Oberflächenharze | Wärmeformbeständigkeit (HDT) | TDB | |

|---|---|---|---|

| OH 33 / H 2017 | 100 ± 3 °C | ||

| OH 38 / H 2017 | 104 ± 3 °C | ||

| OH 38 / HM | 145 ± 5 °C | ||

| OH 4 / H 2017 | 85 ± 5 °C | ||

| OH 6-1 / H 2017 | 101 ± 3 °C | ||

| OH 82 / TM | 175 ± 5 °C |

| PU Oberflächenharze | Wärmeformbeständigkeit (HDT) | TDB | |

|---|---|---|---|

| OH 11 – hart / PUR 1 | 70 ± 2 °C | ||

| OH 11 / PUR 3 | 70 ± 2 °C | ||

| OH 49-1 / Komp. A + B | - |

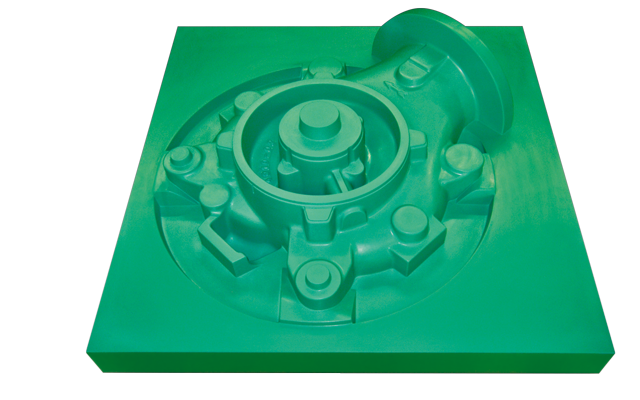

Verstärkungspasten

Die glasfaserhaltigen Zweikomponenten-Verstärkungspasten von ebalta auf Epoxidharz-Basis bestechen durch ihre geschmeidige Verarbeitbarkeit. Klassischer Weise werden die ebalta EP Verstärkungspasten als Verstärkung für Gießereimodelle und in Kernkästen eingesetzt. Gerade durch ihr geringes spezifisches Gewicht eignen sich die ebalta Laminatpasten für die Leichtbauweise von großflächigen Verstärkungen. Bei den Laminat-Pastensystemen ist die, mit Glasfasern und anderen Verstärkungsstoffen versehene, Laminatpaste mit dem eingefärbten Härter besonders gut mischbar. Die Mischung lässt sich leicht aufbringen und härtet ohne nennenswerten Schwund bei Raumtemperatur aus. Nach dem Aushärten hat sie eine sehr gute Festigkeit. Für das Vakuumtiefziehen verwendet man die PS 08/TL-1. Es handelt sich dabei um eine glasfaser- und aluminiumhaltige temperaturbeständige Zweikomponenten-Epoxidharzmasse, die luftdurchlässig ist.

| Produkt | Dichte (bei 20°C) | Wärmeformbeständigkeit (HDT) | TDB | |

|---|---|---|---|---|

| PS 02 / BRI | 1,05 ± 0,02 g/cm³ | 40 ± 2 °C | ||

| PS 02 / BRIL | 1,05 ± 0,02 g/cm³ | 40 ± 2 °C | ||

| PS 03-1 / PS 03-1 L | 0,96 ± 0,03 g/cm³ | 68 ± 2 °C | ||

| PS 05 / TL-1 | 1,10 ± 0,05 g/cm³ | 105 ± 5 °C | ||

| PS 08 / TL-1 | 1,75 ± 0,05 g/cm³ | 80 ± 3 °C |